Caractéristiques principales

- Programmation avancée : prise en charge de langages tels que le ladder, le texte structuré ou les diagrammes de blocs fonctionnels (IEC 61131-3).

- Traitement en temps réel : capacité à exécuter des cycles de commande avec des temps de réponse de l'ordre de la milliseconde.

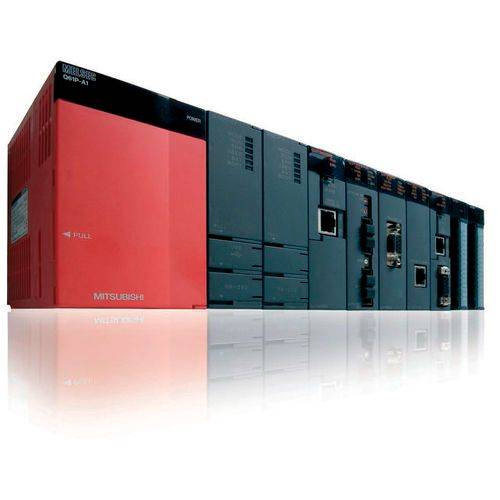

- Extensibilité : possibilité d’ajouter des modules d’entrée/sortie (E/S) pour s’adapter aux besoins spécifiques de l’application.

- Communication : interfaces variées (Ethernet, Modbus, Profibus, etc.) pour l’intégration avec des systèmes SCADA ou des interfaces homme-machine (IHM).

Exemples d'applications

- Contrôle de lignes de production,

- Système de dosage,

- Machines automatisées,

- Robots industriels,

- Systèmes de convoyage,

- Contrôle de procédés chimiques, etc...

En résumé, le PLC est le cœur d’un système d’automatisation industrielle, permettant d’optimiser la productivité, la sécurité et la fiabilité des équipements.