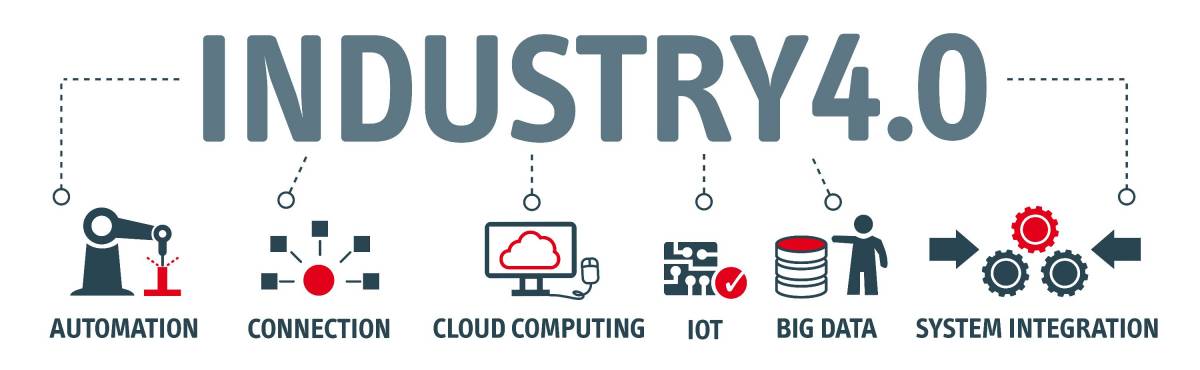

Internet des objets (IoT)

L'internet des Objets Connectés (ou IoT en abrégé) est le terme utilisé pour parler de la connexion des appareils à l'internet, ainsi que de leur capacité à communiquer entre eux. Grâce à des capteurs situés dans les machines, ou à l'utilisation de robots et de véhicules autonomes, un flux constant d'informations est généré qui permet d'ajuster la production, d'anticiper les pannes éventuelles ou de détecter les points où la production peut être améliorée.

Systèmes cyber-physiques

De manière générale, les systèmes cyber-physiques (CPS) sont des machines contrôlées au moyen de calculs et d'algorithmes. Ces dispositifs sont surveillés par des ordinateurs qui contrôlent les processus physiques. Toutefois, la clé réside dans le retour d'information, car grâce à lui, le système interprète les actions, suit les résultats et apprend automatiquement à améliorer l'efficacité. Bien que cela puisse sembler complexe, il est plus facile de le comprendre avec des exemples. Les voitures autonomes, un système de domotique ou la surveillance des infrastructures et des routes sont quelques exemples de ces systèmes.

Big Data et analyse des données

Le Big Data est la collecte de données provenant de sources traditionnelles et numériques qui sont générées en permanence. Ce grand volume de données est une source d'information très précieuse, qui doit être analysée en temps réel pour pouvoir tirer des conclusions afin d'être plus efficace ou de générer de nouvelles activités. Afin d'utiliser le Big Data dans l'industrie 4.0, une série de décisions doivent être prises pour qu'il puisse être utile à l'entreprise. Définir à partir de quelles sources les données sont obtenues, avec quelle périodicité ou celles qui fournissent des informations précieuses, sont quelques-unes des considérations initiales qui doivent être prises en compte pour que le Big Data soit utile.

Cloud Computing

Le Cloud Computing permet d'obtenir des services informatiques via le Cloud. Ainsi, l'entreprise ne paie que pour les ressources qu'elle utilise lorsqu'elle en a besoin. En termes généraux, une entreprise peut contracter une infrastructure IaaS (Infrastructure as a Service), une plateforme PaaS (Platform as a Service) ou un SaaS (Software as a Service). Ainsi, vous pouvez louer des services tels que le stockage virtuel de données, des logiciels de gestion tels que l'ERP ou la sécurité dans le cloud, pour ne citer que quelques exemples.

Impression 3D

L'impression 3D a été une révolution dans le secteur industriel. L'une de ses principales applications est le prototypage de produits de manière plus rapide et moins coûteuse. Cela permet de raccourcir les délais de production et facilite la détection d'éventuelles erreurs de conception qui peuvent être résolues plus facilement. Ces dernières années, les innovations dans le domaine de l'impression 3D ont entraîné un changement radical dans la fabrication de toutes sortes de produits...